醇胺改性高分子水泥助磨剂的助磨性能研究

发布时间:

2022-03-09 11:16

来源:

2020 年,我国的水泥年产量高达 24 亿 t,占全球总水泥 产量的 57.3%,水泥工业的发展对能源和资源的消耗越来越 严重[1]。在水泥的两磨一烧工艺中,粉磨过程消耗电量是水泥 生产消耗总电量的 60~70%,但水泥粉磨过程中对电能的利 用率却只有 15%左右,绝大部分的电能损失在热能之中。 水泥助磨剂不仅能提高粉磨效率,同时还能改善水泥的力学性能。传统的助磨剂主要由具有活性的醇胺类化合物组成, 这类具有多种活性基团的物质,在粉磨过程中能明显提升物料的粉磨性,改善物料在磨机内的流动性,尽量避免出现包球 和物料黏聚等情况,实现节能提产。当前市场上的助磨剂,大多具有一定的助磨效果,但产品大多由几种简单的醇胺类化工制品混合,掺以各种盐等辅料复配而成,存在原材料价格 成本高、批次不同原材料质量波动大以及复配后的助磨剂性 能不稳定等不足。2019 年11月6日,国家发改委《产业结 构调整指导目录 2019》中明确地指出,水泥外加剂需要从传 统的高产量增长转向高质量发展,也就对水泥助磨剂使用提 出了更高的要求。基于此,本研究将多种醇胺类物质与顺丁烯二酸酐(MA)聚合得到中间体,再进一步分别与甲基丙烯酸、甲基烯丙醇聚氧乙烯醚(HPEG)等大单体在引发剂作用下,通过自由基聚合制得高分子水泥助磨剂,同时,研究了醇胺化合物种类、聚合单体种类及高分子助磨剂掺量对水泥的助磨性能和增强效果。

1 试 验

1.1 原材料

(1)合成原材料

三乙醇胺、三异丙醇胺、二乙醇胺、马来酸酐(MA)、甲基丙烯酸(MAA)、过硫酸铵(APS)、氢氧化钠(NaOH),均为分析纯;甲基烯丙醇聚氧乙烯醚 (HPEG),相对分子质量分别为 2400、1500、400,工业级。

(2)水泥小磨试验材料

熟料、二水石膏(CaSO4·2H2O,结晶水的含量 18.65%,SO3 的含量 42.11%)、石灰石、煤渣:化学成分如表1所示。

表 1 水泥原材料的化学成分

| 原料 | CaO | SiO2 | AI2O3 | Fe2O3 | MgO | SO3 | K2O | Loss |

| 石灰石 | 51.23 | 3.12 | 7.62 | 1.34 | 2.19 | 34.5 | ||

| 熟料 | 67.84 | 19.73 | 4.31 | 4.07 | 2.31 | 0.87 | 0.75 | 0.12 |

| 煤渣 | 1.18 | 52.25 | 26.72 | 15.07 | 2.22 | 0.16 | 2.13 |

1.2 主要仪器设备

JY/YP 电子天平;FYS-150 型负压筛析仪;FBT-9 型勃氏比表面测定仪;恒温鼓风干燥箱;水泥胶砂搅拌机;Ul-tra 55 扫描电子显微镜;BT-9300ST 激光衍射粒度分析仪;Thermo Nicolet 5700,傅里叶变换红外光谱仪。(3)对比用市售助磨剂:复合醇胺。

1.3 高分子助磨剂的合成工艺

1.3.1 中间体的制备

以马来酸酐和三乙醇胺为原料,n(MA)∶n(三乙醇胺)=1.5, 以对甲苯磺酸为催化剂,在温度 110 ℃下,反应 3 h,得到亮黄色中间体 M。

1.3.2 高分子助磨剂的合成

将中间体 M 作为聚合单体,与聚醚大单体 HPEG、小单 体 MAA 等,在过硫酸铵的引发体系下进行自由基共聚反应, 具体合成如下:

将中间体 M 与 MA、大单体HPEG、小单体 MAA 按照n(M)∶n(MA)∶n(HPEG)∶n(MAA)=1.5∶1.0∶1.0∶1.0 加入反应器, 链转移剂用量为HPEG 质量的 0.5%,引发剂用量为 HPEG 质 量的 2%,引发剂浓度为 10%,小单体浓度为 50%,引发剂和 小单体同时开始滴加到反应器中,滴加时间为 1.5 h,并控制 小单体先滴加完成 (小单体滴加时间比引发剂滴加时间短20 min),滴加温度为 70 ℃。滴加完成后继续反应3h,反应温度为 60 ℃左右(不能超过75℃ ),反应完成后得到淡黄色溶液,用浓度为 30%~40%的 NaOH调节pH值至7左右,即得到高分子水泥助磨剂MH。

1.4 性能测试与表征

(1)反应体系酸值测试

为了精确了解反应过程的激烈程度以及反应物组分的含量,采用颜色指示剂法来测试反应体系的酸值,进而测得体系反应产物的聚合程度和转化率。具体操作如下:在反应过程中,每隔相应时间取定量溶液,并定容于统一规格容量瓶,然后使用 0.1 mol/L 的 KOH溶液对已经预先加入酚酞溶液的反应稀释液进行滴定后,滴定终点为溶液由无色变红色且30s不变色时。其反应的酸值可由式(1)进行计算:

A= V·N·M /W (1)

式中:A———酸值,mgKOH/g;

V———滴加过程中所消耗的KOH的量,mL;

N———KOH的浓度,mol/L;

M———KOH的摩尔质量,56.1 g/mol;

W———滴加过程所取反应溶液的质量,g。

(2)小磨试验

小磨实验前,需要采用对粉磨物料进行洗磨 5~10 min。 然后将熟料、石灰石、煤渣、石膏按配比总计称取 5 kg,并滴加相应掺量的助磨剂后倒入小磨机中粉磨 30 min 后得到水泥, 待锅内水泥静置沉降 2 min 后,过筛(20 目方孔筛)、收集、标 号、称量、存储,原材料配比如表 2 所示。

表 2 小磨试验原材料配比(%)

| 熟料 | 石膏 | 石灰石 | 煤渣 |

| 83 | 5 | 6 | 6 |

(3)比表面积测试:水泥比表面积采用勃氏法进行测试。

(4)细度测试:按照 GB/T 1345—2005《水泥细度检验方 法筛析法》测试水泥的 45、80 μm 筛余量。

(5)水泥强度测试:按照 GB/T 17671—1999《水泥胶砂强 度检验方法(ISO 法)》测试水泥的 3、28d 抗折和抗压强度。

(6)红外光谱分析

为了研究合成后的样品是否具有聚合反应产物及助磨功能的官能团,采用傅里叶变换红外光谱进行分析。操作步骤如 下:取适量反应产物于烧杯中,将烧杯置于恒温鼓风干燥箱 中,60 ℃干燥 72 h,然后得到粉末样品进行 KBr 压片,用于红外光谱测试。

(7)水泥颗粒粒径分析

对水泥颗粒级配的研究,可以验证在掺入不同合成助磨 剂后对水泥助磨性能的差异。采用 BT-9300ST 型激光衍射粒度分析仪测试水泥样品的颗粒粒径分布。

(8)水泥颗粒形貌分析

为了分析掺入不同助磨剂后粉磨的水泥形貌变化,将待 测水泥置于 60 ℃下恒温鼓风干燥箱中干燥至恒重,采用 Ul-tra55 型扫描电子显微镜进行分析。

2 结果与讨论

2.1 合成工艺优化

2.1.1 中间体比例对单体转化率和助磨剂性能的影响

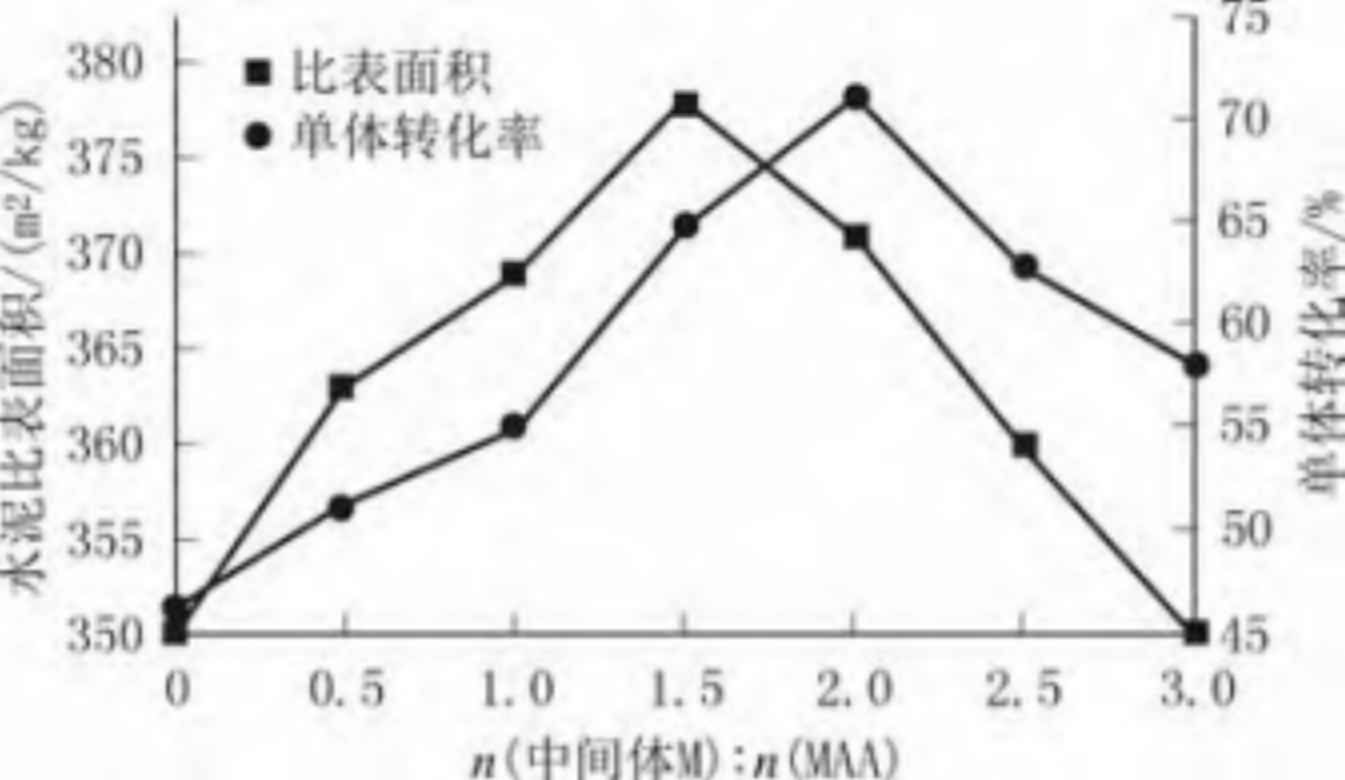

将目标官能团引入高分子助磨剂,从而达到分子结构设计与调节的目的,使合成助磨剂具有最优性能。根据自由基聚合反应条件,调整中间体与大单体的摩尔比,以研究其醇胺基团与不饱和大单体之间的结合效果以及对水泥的助磨性能影响,水泥比表面积测试时合成助磨剂的掺量均为 0.05%(下同),试验结果如图 1 所示。

图1 n(中间体 M)∶n(MH)对转化率和水泥比表面积的影响

从图 1 可以看出:(1)掺入高分子助磨剂 MH 后,水泥的比表面积明显增大。随着 n(中间体 M)∶n(MH)的增大,水泥的比表面积呈先增大后减小,其中在 n(中间体 M)∶n(MH)为1.5~2.0 时比表面积增幅较大,说明助磨剂 MH 具有较好的助 磨性能,当 n(中间体 M)∶n(MH)=1.5 时,水泥的比表面积最大,说明此时 MH 对水泥的助磨效果最佳。(2)同样,随着n(中间体 M)∶n(MH)的增大,助磨剂 MH 的单体转化率呈先提高后降低,当 n(中间体 M)∶n(MH)=1.5~2.0 时,有着较高的转化率。因此,综合成本、助磨性能和转化率考虑,选择 n(中间体)∶n(MH)=1.5 的合成高分子水泥助磨剂 MH。

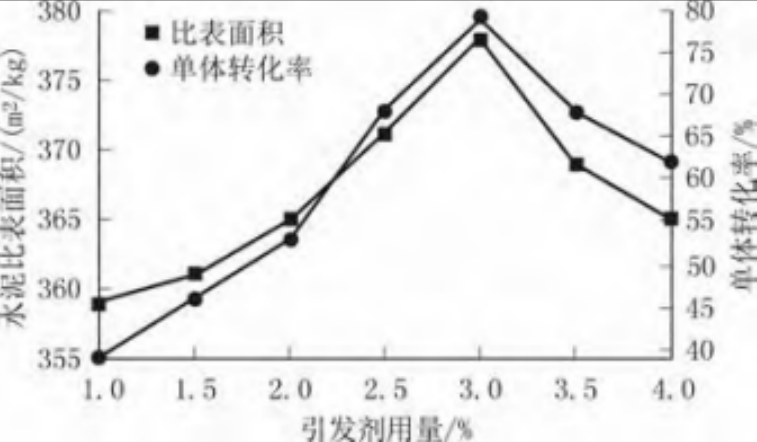

2.1.2 引发剂用量对单体转化率和助磨剂性能的影响

选择 n(中间体)∶n(MH)=1.5(下同),其他工艺条件保持 不变,引发剂 APS 用量对反应单体转化率及水泥比表面积的影响如图 2 所示。

图 2 APS 用量对转化率和水泥比表面积的影响

由图 2 可见,随着引发剂用量的增加,水泥的比表面积和单体转化率都呈先增大后减小,且在引发剂用量为单体总质 量的3%时,水泥的比表面积最大、单体转化率最高。这是由于在反应初期,随着引发剂用量增加,反应速度加快,单体转化率也提高;而当引发剂用量过多时,反应速度继续加快,导致聚合物的分子支链增多,出现无规线团构象,屏蔽分子链中 的羟基等极性基团,使得聚合度下降,导致助磨剂 MH 的助磨性能降低,水泥的比表面积减小[9]。因此,在聚合过程中,引发剂的最佳用量为 3%,此时 MH 对水泥的助磨效果最佳。

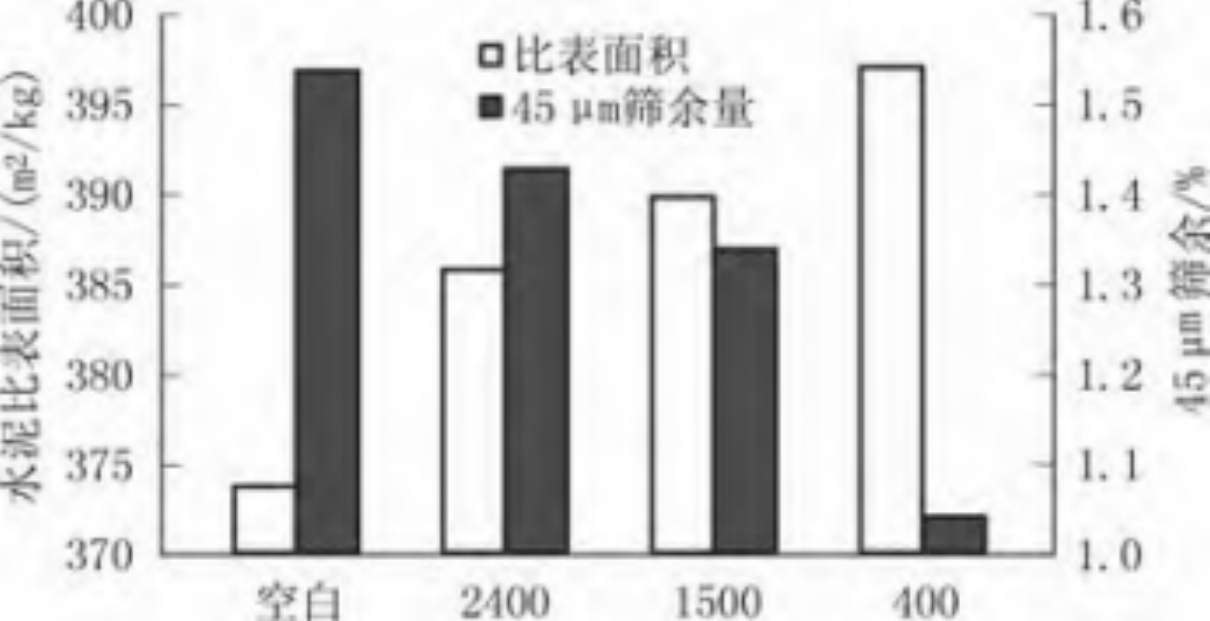

2.1.3 大单体分子质量对合成助磨剂助磨性能的影响

引发剂用量为单体总质量的 3%,其他工艺条件保持不 变,分别采用相对分子质量为 2400、1500、400 的 HPEG 合成高分子助磨剂 MH,相应地分别命名为 MH-24、MH-15、MH-4。除空白组外,其它水泥试样中合成助磨剂 MH 的掺量均为0.05%,大单体分子质量对合成助磨剂助磨性能的影响如图 3 所示

图 3 大单体分子质量对合成助磨剂助磨性能的影响

由图 3 可以看出,采用不同分子质量大单体合成的助磨剂均能增大空白水泥的比表面积,MH-4 的助磨性能优于 MH-15 和 MH-24。同时,在45 μm 的筛余量结果中,随着大单体分子质量的减小掺助磨剂水泥的 45 μm 筛余率降低。表明MH的助磨性能随大单体 HPEG 分子质量的减小而增强,其中以采用 HPEG400 合成的 MH-4 的助磨性能最佳。

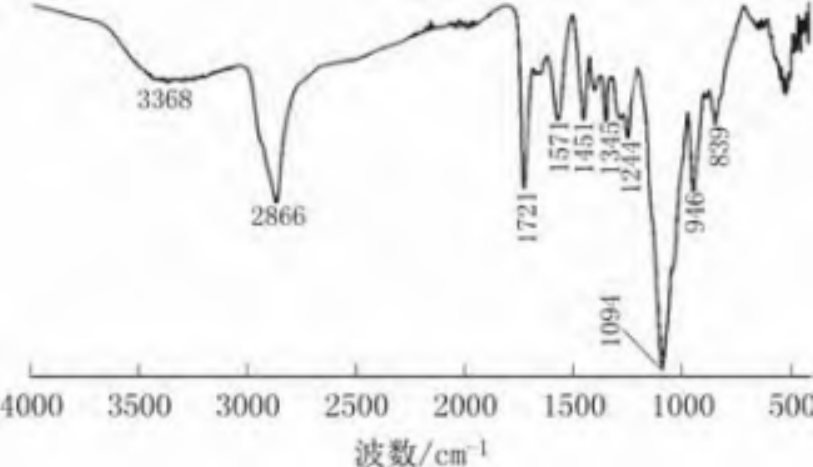

2.2 红外光谱分析(见图 4)

图 4 MH-4 的红外光谱

从图 4 可以看出,在 500~4000 cm-1 范围内存在较多的特征峰,其中 3368 cm-1 处为多个吸收峰的叠加宽域带,包含有醇羟基的伸缩振动、不饱和碳的 C—H 伸缩振动,在 2866 cm-1 处为—CH3 的反对称伸缩振动峰和羧羟基的伸缩振动峰,在1721 cm-1 处存在明显尖锐的 C=O 的伸缩振动峰,在 1571cm-1 处为—COOH 的伸缩振动峰,在 1451、1345 cm-1 处分别 为—CH2 的变角振动峰和 C—OH 伸缩振动峰。而 1244 和1094 处存在 C—O—C 的特征吸收峰,说明在 MH-4 中存在酯基或者醚键,同时在 1094 cm-1 处的明显强烈的特征峰还可能存在叔胺基的伸缩振动;在 946 和 839 cm-1 处为—CH 的面 外弯曲峰和—NH2 的扭曲振动峰。根据以上分析,可以说明合成的高分子水泥助磨剂 MH-4 中存在的官能团与预期结果一致。

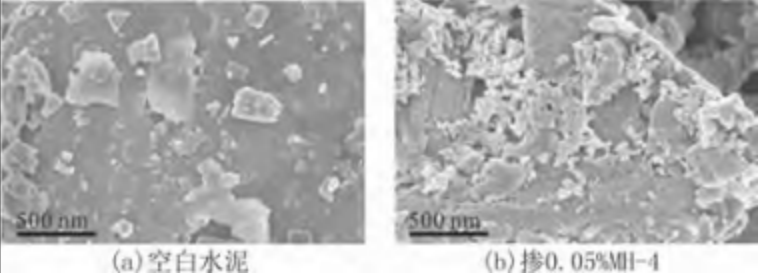

2.3 扫描电镜分析(见图 5)

空白水泥和掺 0.05%助磨剂 MH-4 水泥的扫描电镜分析 如图 5 所示。

图 5 空白水泥和掺 MH-4 水泥的扫描电镜照片

从图 5 可以看出,空白水泥表面呈松散的碎片状硅铝化合物,所形成的碎片物质大小不一且较为分散,表面能较低;而加入 MH-4 后,MH-4 能够与水泥表面的硅铝化物进行物理吸附或螯合反应,使得表面形成大小较为均一的颗粒状物质,增大表面能,有利于水泥粉磨过程中的碰撞研磨,从而能改善水泥颗粒级配,优化水泥粉磨过程,节约能耗。

2.4 助磨剂的性能研究

2.4.1 MH-4 对水泥的助磨性能

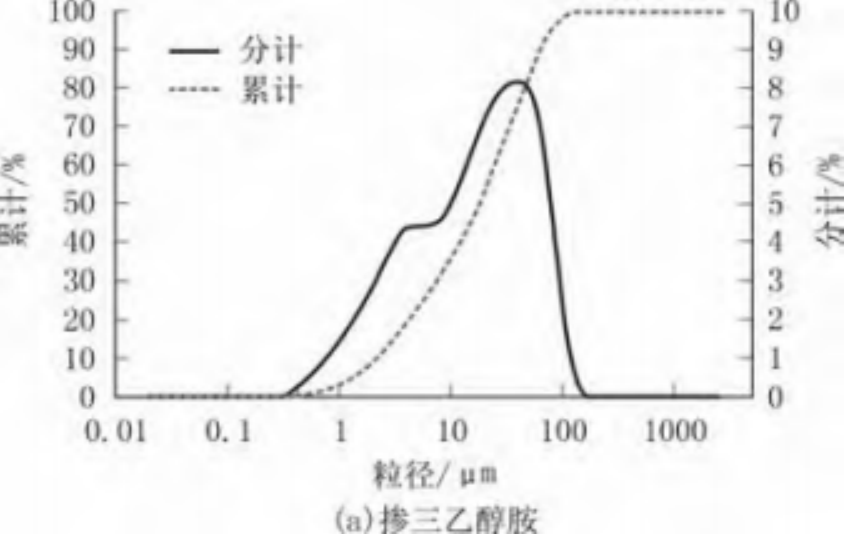

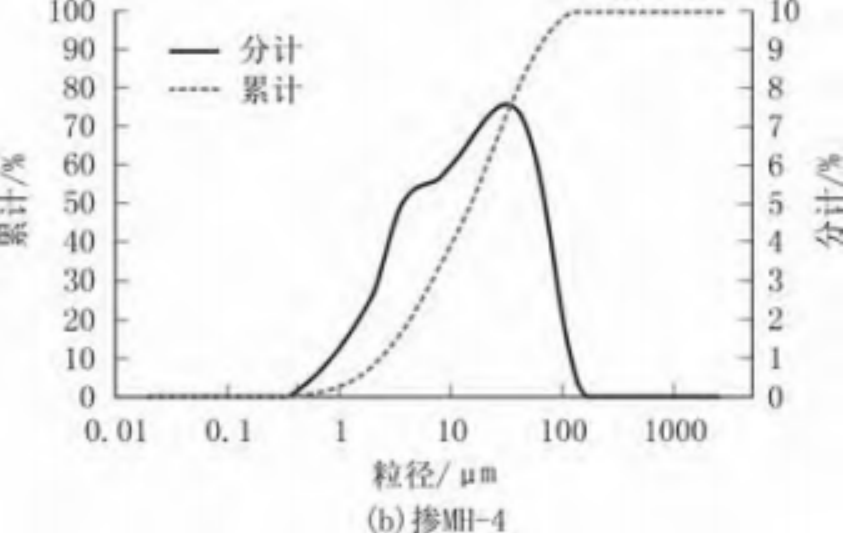

为了研究所合成高分子助磨剂 MH-4 对水泥助磨效果 的影响,分别对掺不同助磨剂水泥(掺量均为 0.05%)及空白水泥的细度、比表面积和水泥的粒径分布进行测试,结果如表 3 和图 6、表 4 所示。

表 3 不同助磨剂对水泥细度和比表面积的影响

| 助磨剂种类 | 助磨剂掺量/% | 细度(45μm 筛余)/% | 比表面积(/ m2/kg) |

| -(空白) | 0 | 13.5 | 371.3 |

| 市售助磨剂(复合醇胺) | 0.05 | 11.8 | 388.4 |

| 三乙醇胺 | 0.05 | 12.4 | 381.5 |

| MH-4 | 0.05 | 10.5 | 397.3 |

从表 3 可以看出,在 0.05%的掺量下,合成助磨剂 MH-4、市售助磨剂和三乙醇胺均可以减小水泥的细度,增大水泥的比表面积。其中以掺MH-4水泥的 45 μm 筛余率最小,且比表面积最大。相比于空白水泥,筛余率减小了 3 个百分点,比表面积增大了 7%。表明 MH-4 的对水泥的助磨性能优于市售助磨剂和三乙醇胺。

图 6 掺三乙醇胺和 MH-4 水泥的粒径分布

表 4 掺不同助磨剂水泥的激光粒度分析结果

| 助磨剂种类 | 助磨剂掺量/% | 颗粒分布区/% | ||||

| <3 μm | 3~32 μm | 32~65 μm | >65 μm | ≥80 μm | ||

| -(空白) | 0 | 16.78 | 50.55 | 23.13 | 9.54 | 6.19 |

| 三乙醇胺 | 0.05 | 14.39 | 53.88 | 22.81 | 8.92 | 4.28 |

| MH-4 | 0.05 | 13.97 | 59.29 | 19.89 | 6.85 | 3.30 |

从图 6 可以看出,与掺三乙醇胺相比,掺 MH-4 水泥的 颗粒分布更加集中。从表 4 可以看出,相比于空白水泥,在小磨中掺入三乙醇胺和 MH-4 后,水泥各个粒径级配的颗粒明显变细,水泥颗粒分布更集中,掺 MH-4 的水泥在 3~32 μm范围内的颗粒增加了 17.29%;与掺三乙醇胺相比,掺入 MH-4 后,水泥在3~32 μm 范围内的颗粒分布明显增大,同时减少了 3 μm 以下和 65 μm 以上的颗粒含量。综合以上结果说明,本试验合成的高分子助磨剂 MH-4 对水泥的细度和颗粒分 布都有明显的改善作用,助磨效果良好。

2.4.2 MH-4 对水泥胶砂强度的影响(见表 5)

表 5 助磨剂对水泥胶砂强度的影响

| 助磨剂种类 | 助磨剂掺量/% | 抗折强度/MPa | 抗压强度/MPa | ||

| 3d | 28d | 3d | 28d | ||

| -(空白) | 0 | 5.6 | 7.8 | 27.5 | 42.8 |

| 市售助磨剂 (复合醇胺) |

0.05 | 5.9 | 8.8 | 29.8 | 48.3 |

| 三乙醇胺 | 0.05 | 6.0 | 8.4 | 30.2 | 46.5 |

| MH-4 | 0.05 | 5.8 | 9.0 | 29.6 | 48.9 |

从表 5 可以看出,掺市售助磨剂、三乙醇胺和 MH-4 的 水泥胶砂 3、28 d 强度均高于空白水泥。在相同 0.05%掺量 下,掺三乙醇胺胶砂的 3 d 强度高于掺市售助磨剂和掺 MH-4 的,说明 MH-4 高分子助磨剂对水泥的早期强度增长不明 显;而对于 28 d 胶砂强度,掺 MH-4 的胶砂抗折强度为 9.0MPa,高于掺市售助磨剂的(8.8 MPa)和掺三乙醇胺的(8.4MPa),其抗压强度为 48.9 MPa,高于掺市售助磨剂的(48.3MPa)和掺三乙醇胺的(46.5 MPa),相比于空白胶砂,掺 MH-4胶砂的 28 d 抗压强度上提高了 14.3%。

3 结 论

(1)以三乙醇胺和马来酸酐为原料合成醇胺改性中间体,在引发剂的作用下,进一步与甲基丙烯酸、甲基烯丙醇聚氧乙 烯醚进行自由基聚合反应,得到醇胺改性的高分子水泥助磨 剂。其最佳工艺参数为:n(中间体)∶n(MH)=1.5,采用分子质 量较小的 HPEG400 为单体,引发剂用量为 HPEG 质量的3%。

(2)经水泥小磨试验结果表明,相比于空白水泥,掺入0.05%高分子助磨剂MH-4的水泥,45 μm 筛余减小了 3 个百 分点,比表面积增大了7%,在 3~32 μm 范围内的颗粒增加了17.29%,表明合成助磨剂 MH-4 的助磨性能优于三乙醇胺及 复合醇胺等同类型助磨剂。

(3)水泥胶砂试验结果表明,掺 0.05%高分子助磨剂MH-4的水泥胶砂 28 d 抗压强度提高了 14.3%,表明 MH-4 有利 于促进水泥的 28 d 强度增长。

推荐新闻

2023-06-21

2023-06-20

2023-04-10

2022-07-01

2022-06-27