助磨剂对水泥粉磨工艺影响与应用实例

发布时间:

2022-08-02 08:55

来源:

利用已知作用机理理论描述助磨剂对水泥粉磨过程因果层次及递进关系影响,以联合粉磨应用实例,详细介绍工业生产中的工艺参数和生产现象变化。这种可观测到的指标变化趋势仅限定在首次使用助磨剂或者停止一段时间恢复使用的初始阶段,且针对特定工艺和原材料条件进行助磨剂产品配型设计,可以准确评价助磨剂对水泥粉磨促进作用。对于使用助磨剂水泥比表面积和筛余细度同时降低现象作了解释。

助磨剂在水泥生产中的应用效果主要表现为改善粉磨效率和参与水泥水化进程两方面。对水泥粉磨和水化进程影响存在因果层次递进关系和多重作用,从细观的粉体流动到宏观的各种生产现象变化、微观的水化产物形貌和进程到一系列宏观物理性能变化。本文旨在讨论细观的粉体流动到宏观生产工艺参数变化阶段,通过梳理助磨剂从加入到与水泥原料一起粉磨至合格成品的工艺参数和生产现象,试图弄清楚助磨剂对水泥粉磨工艺的各种内在和外延影响,并对这种影响结果做出相对准确判断。

1 助磨剂对水泥粉磨过程影响

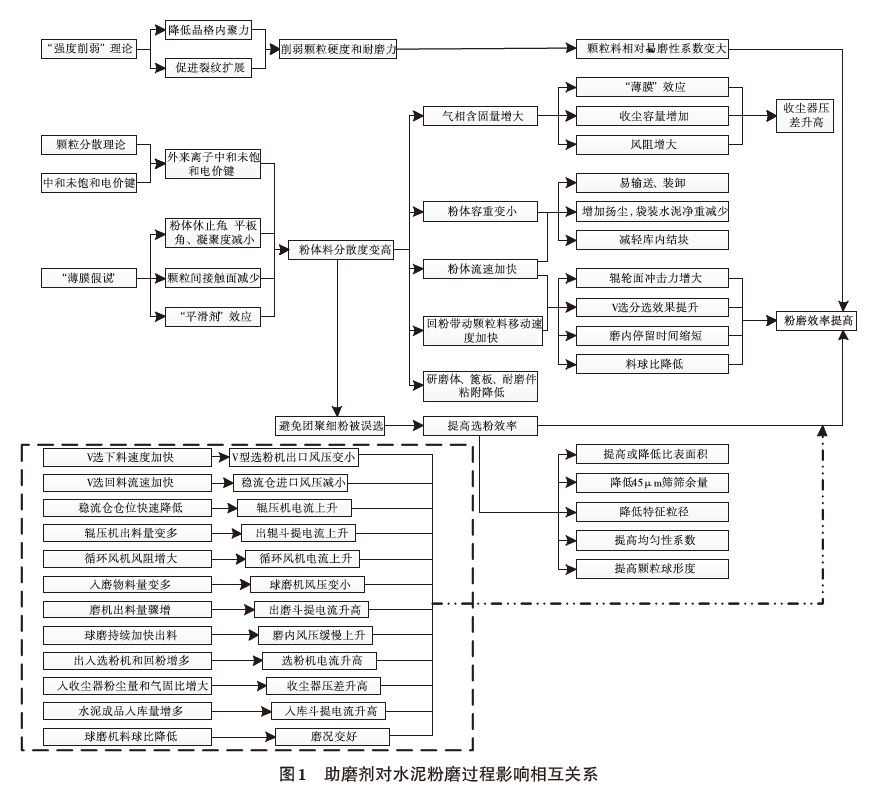

助磨剂作用机理的若干观点,代表性的有列宾捷尔(Rehbinder)的“强度削弱”理论、马杜里(Mardulier)的“颗粒分散”理论、朱宪伯的“薄膜假说”、蔡安兰的“中和未饱和电价键”理论,从不同角度解释加入助磨剂对水泥粉磨的作用机理。“强度削弱”理论认为硬质岩石类物质在吸附电解质或表面活性剂后,界面张力降低,可促使已存在的裂纹更容易扩展,从而降低了强度和硬度。“颗粒分散”和“中和未饱和电价键”理论认为水泥在粉碎过程中,颗粒的化学键主要Ca—O离子键和Si—O共价键被打断,并产生大量的静电荷,极性助磨剂因其结构不对称,而且存在正或负电荷中心,使那些断开的价键得到饱和,颗粒之间的聚集力得到屏蔽,防止聚集发生,起到分散物料的作用。“薄膜假说”认为助磨剂这种表面活性分子在磨细的颗粒表面形成单分子层或多层的吸附薄膜,起润滑剂的作用,粉体颗粒的休止角、平板度、凝聚度变小,表现出水泥粉体颗粒分散度显著提高。

本文将利用已知的作用机理来描述助磨剂对粉磨过程影响及递进关系(见图1),并以辊压机与球磨机组成的联合粉磨系统为例(图1虚线框),介绍从入辊皮带前端助磨剂与物料混合后发生的宏观生产现象。有必要指出,“强度削弱”理论适用对象为未经水泥磨机粉磨的颗粒,例如熟料、石灰石、页岩等,图1中将以颗粒料代称;“颗粒分散”理论、“薄膜假说”和“中和未饱和电价键”理论适用对象为经过挤压或破碎研磨的粉体细料,图1中将以粉体料代称。助磨剂掺入量按水泥质量计不可超过0.5%,从水泥生产原料加入时,主要被吸收进部分颗粒料内孔隙和少量附着于颗粒表面,降低其表面能,也就降低了物料的断裂强度,促进裂纹的形成和不断扩展,随着挤压、破碎和粉磨对颗粒尺寸大小的细化,将在粉体料表面形成完整的单层或多层薄膜,发挥分散粉体物料作用。

并不是所有的助磨剂都会产生图1所示的全部影响。图1虚线框内是首次使用助磨剂的联合粉磨系统初始(0~30 min)反应阶段,整体表现为出料速度加快,系统负荷减轻,磨况变好。经过严格工艺调查、实验室配型和开展工业化大磨调试试验,大多数情况下,助磨剂都会表现出图1所示的部分影响,但不能忽视水分、物料易磨性、设备富余能力等可能产生的不同影响。例如:入磨综合水分超过2.5%,助磨剂发挥不了助磨作用,甚至可能制约正常生产运行;入磨多种物料的相对易磨性接近且难磨,加入助磨剂未及时作出相应调整,可能会出现辊压机冲料、球磨机流速过快、选粉机效率降低、细度变粗;主机设备富余能力不够而出现系统紊乱等。

2 助磨剂对水泥粉磨工艺影响应用实例

准确量化助磨剂对粉磨效率改善是比较困难的,关键在于水泥工业化生产过程中的变量因素多,各因素间存在交互作用,其中一些因素会引发预期与实际结果的巨大偏差,甚至出现截然相反的结论。为相对全面掌握和准确评价助磨剂对粉磨效率影响,试验设计和数据记录就显得非常重要。

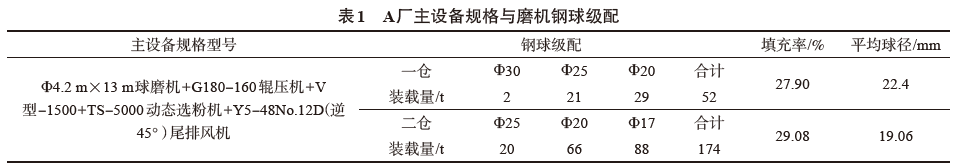

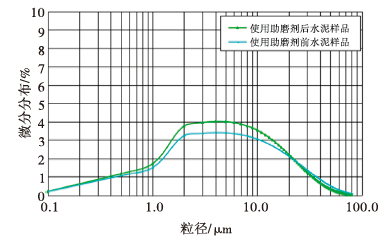

某水泥企业A厂(主要设备规格见表1)使用HLZM-10型号助磨剂开展工业化试验前,按生产技术信息调查、实验室配型、小磨试验3个阶段完成了初步的产品与工艺匹配定型,大磨试验将作为工业应用效果展示和进一步的产品改进措施依据。大磨试验设计要求使用助磨剂前后两阶段各24 h,物料相对一致、连续生产且稳定,助磨剂计量准确,参数记录优选了有关因素中能体现磨机工艺变化和量化的主要参数进行统计。A厂大磨试验参数数据见表2。

使用助磨剂的工艺影响需要以相对时间段内参数平均值的差值对比来分析评价,表2则统计了使用助磨剂前后24 h的工艺参数平均值。

A厂为Φ4.2 m×13 m球磨机+G180×160辊压机的联合粉磨系统,在首次加入助磨剂时,稳流仓仓位快速下降,辊压机运行电流上升12~20 A,出辊斗式提升机电流上升10~35 A,经V选分选入磨物料量明显增多,球磨机出磨斗式提升机电流上升22~32 A,出磨压力快速减小(由-1.2 kPa下降至-1.7 kPa),选粉机电流上升(由366 A升至403 A),收尘器进出口压差明显升高(由1.1 kPa升至1.5 kPa),入库斗式提升机电流快速上升(由76 A升至91 A)。加助磨剂运行12 min左右时,稳流仓仓位由26 t下降至16 t,球磨机电流逐步上升(由366 A升至394 A),入库电流持续降低,系统物料慢慢出空,磨内料球比显著减小。需特别注意,在此期间及之后,中控操作应适当调高选粉机转速(或降低主排和尾排风机转速)和降低循环风机转速,稳定辊压机循环负荷,降低入磨物料细度,控制低料球比运行,稍许调增产量来保持稳流仓仓位,待观察至少连续2个批次样品比表面积、80 μm/45 μm筛筛余量检测结果后,再次选择逐步建立新的系统平衡关系,将助磨性能转化为磨机产量和质量的提升。

连续使用24 h助磨剂,建立了新的相对稳定平衡后,根据参数平均值差值对比,辊压机电流上升10~14 A,出辊斗式提升机电流上升10 A,球磨机和出磨斗式提升机电流维持不变,出磨压力上升0.2 kPa,循环风机电流下降122 A,选粉机转速维持不变,主收尘器进出口压差上升0.3 kPa。使用助磨剂后粉磨效率明显提升:入磨80 μm筛筛余量降低9.2%,选粉效率上升8.5%,成品水泥45 μm筛筛余量下降2.6%,台时产量上升14.7%,粉磨单位电耗下降3.7 kWh/t。

A厂使用助磨剂的初始阶段0~12 min变化趋势与图1虚线框内描述大体一致,磨机运行约12 min后物料接近走空,此时需通过建立新的工艺参数和系统平衡,追求增产和提质,中控进行了工艺调整,0~24 h工艺参数变化趋势与图1虚线框内描述有所不同。

通过连续24 h使用HLZM-10型助磨剂,显著改善了辊压机和V选分选入磨物料细度,减少V选用风量,提高选粉机工作效率,降低水泥成品细度,达到提高粉磨效率的预期。从生产指标变化幅度和主机富余能力判断,可以在大磨生产时增加助磨性能进一步改善粉磨效率,继续优化生产运行指标。

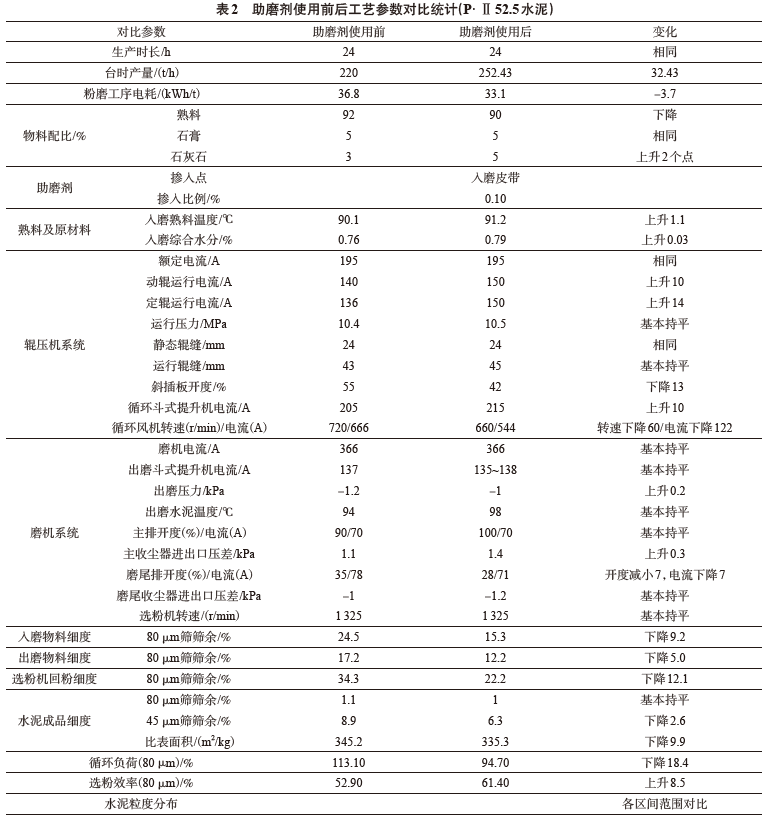

此次试验过程我们同时观察到,水泥80 μm和45 μm筛筛余量分别降低0.1%和2.6%,比表面积从345.2 m2/kg下降至335.3 m2/kg,为分析水泥筛余量和比表面积同时下降这一反常现象,我们对水泥样品作了粒度微分分布曲线比较。如图2所示,加助磨剂水泥样品与空白水泥样品的微分分布在接近30 μm处相交,表明加助磨剂样品水泥<30 μm的任一粒径含量均超过空白水泥,>30 μm的任一粒径含量前者少于后者,加助磨剂水泥样品实际粗细程度小于空白水泥,水泥比表面积前者大于后者。而试验过程检测比表面积结果与实际情况不符,主要是助磨剂吸附在粉体表面形成单层或多层薄膜,使用勃式透气仪测定比表面积,空气在穿透表面“润滑”的粉体,阻力减小,气流速度加快,对应的比表面积计算数值比实际值小。因此,使用助磨剂的工业化试验中,尽管水泥粉体整体粗细程度是降低的,勃式透气仪测定比表面积法检测结果失真,一般采用45 μm筛筛余作为质量控制和工艺操作调整指标。

助磨剂使用前后水泥粒度微分分布对比图片

3 结论

(1)现有的助磨剂作用机理可以很好地解释对水泥粉磨过程的因果层次递进影响关系和宏观生产现象。

(2)评价助磨剂对工艺粉磨影响程度可选择大磨生产进行,在此之前,必须考虑工艺与助磨剂产品的匹配,试验方案尽量确保使用助磨剂为最大变量,记录可量化主要工艺指标,可以作出相对准确的试验效果评价。大磨试验评价将作为产品进一步改进的依据。

(3)A厂首次使用助磨剂的12 min内工艺变化趋势是典型的粉体分散性能变强对生产递进影响,在此期间及之后运行过程中,提前预判和控制调整,完全发挥助磨剂对产质量的促进作用。

(4)大磨试验时,勃氏透气法测定的比表面积数值可能会失去指导意义,为避免对水泥细度和工艺操作产生误判,一般采用45 μm筛筛余或水泥粒度分布曲线作为粗细程度控制表征。

助磨剂,水泥粉磨

下一页

下一页

推荐新闻

2023-06-21

2023-06-20

2023-04-10

2022-07-01

2022-06-27